Veszteség és érték

Veszteség és érték

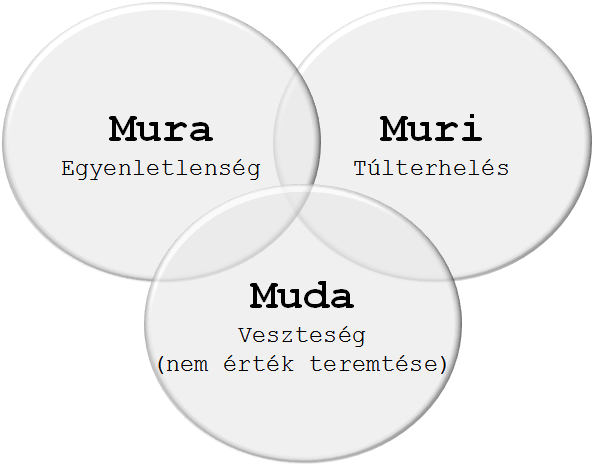

A japán ipar az 1980-as évek közepére utolérte az amerikait, sőt bizonyos kulcsterületeken (autógyártás, elektronika) komoly versenyt támasztott. Elárasztották a piacot olcsóbb és jobb minőségű (tartósabb, különlegesebb) termékekkel. A Toyota autói úgy voltak olcsóbbak és jobbak, hogy nem az anyagot spórolták ki belőlük, sőt a munkabérek szintjének különbsége sem indokolta azt. Az eltérés a munkaszervezés színvonalában keresendő. A Toyota-módszer alapelvei alapján a kulcs a kiegyenlített termelésben (hejunka) van, ami elképzelhetetlen a veszteségek felszámolása – más oldalról nézve az értéktermelés – nélkül. A 3M (vagy 3Mu) modell foglalja össze a veszteségek forrásait, amelyek közül a muda azért emelhető ki, mert a muri és mura is biztosan veszteséghez fog vezetni.

A 3Mu (Liker, 2008)

Muda: olyan tevékenységek, amelyek nem termelnek értéket, például növelik az átfutási időt, többletszállítást vagy mozdulatokat igényel a tevékenységek végrehajtása során, várakozáshoz vagy tévedéshez (hibához) és selejthez vezet.

Muri: az emberek és a gépek túlterhelése, ami rövid távon emeli a termelékenységet (túlóra, vizsgára készülés az utolsó napon stb.), hosszú távon azonban felemészti a teljesítőképességet, az erőforrás elhasználódásához (testi és lelki betegségek, gép meghibásodása), biztonsági és minőségi problémákhoz vezet, végső soron pedig hibás termékeket és kielégítetlen vevői igényeket eredményez.

Mura: az egyenletlenség megjelenése, ami a muda és muri eredője és további mudát generál. Ohno a teknős és nyúl példájának összehasonlításával magyarázza meg lényegét: a lassan, de kitartóan mozgó teknős előnyösebben dolgozik (kevesebb mozgásában a veszteség), mint a nyúl, mert az nekiiramodik, majd le kell állnia pihenni.

A muda hét (plusz egy) tipikus formában jelenik meg:

- Túltermelés: olyan termékek előállítása, amelyekre nincs kereslet, azaz nem elégítenek ki vevői igényeket.

- Várakozás: az ember és a gép is várakozik, ha nincs munkája, mert kifogyott az anyag vagy még nem érkezett el a munkavégzésének ideje, akkor közben nem állít elő értéket, működésük költségei részben azonban ekkor is felmerülnek.

- Felesleges szállítás: külső és belső anyagmozgatás esetén egyaránt költségeket generál az alkatrészek szállítása a források, munkahelyek és tárolók között.

- Túlfeldolgozás vagy nem megfelelő feldolgozás: ha a munkát nem végzik el megfelelően, az egyértelműen vevői elégedetlenséghez vezet, azonban a túl jó minőségű termék is veszteségforrás, hiszen a többlet erőfeszítéseket a vevő nem fizeti meg.

- Túl sok készlet: a készlet annak a jele, hogy a szervezeten belül vagy kívül valami iránt éppen nincs kereslet. Célja a következő munkafázisok folyamatos működésének biztosítása, „mellékhatása” azonban az, hogy átmenetileg segít elfedni a rendszer szintű problémákat.

- Felesleges mozgás: az elvesztegetett, felesleges mozdulatok úgy használják el az erőforrásokat (fárasztják el a munkást), hogy annak eredménye nem látszik a terméket, vagyis nem ad hozzá értéket.

- Selejt: a selejtté váló termék befektetett munkája, majd javítása, újraellenőrzése erőforrásokat és pénzt von el a jó termékek gyártása elől.

- Munkatársak kihasználatlan kreativitása: ez a nyugati alkalmazáskor került előtérbe, a japán kultúrában a munkatársak aktív közreműködése magától értetődő.

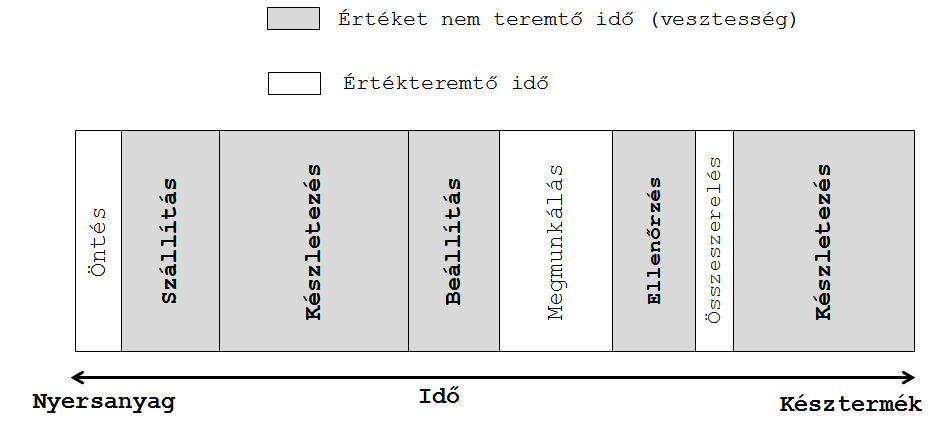

Az értékteremtő és veszteségidő arányát jól illusztrálja Liker példája:

Példa értéktermelő munka arányára a folyamatban (Liker, 2008 alapján)