A Toyota Termelési Rendszer minőségügyi elemei

A Toyota Termelési Rendszer felépítése

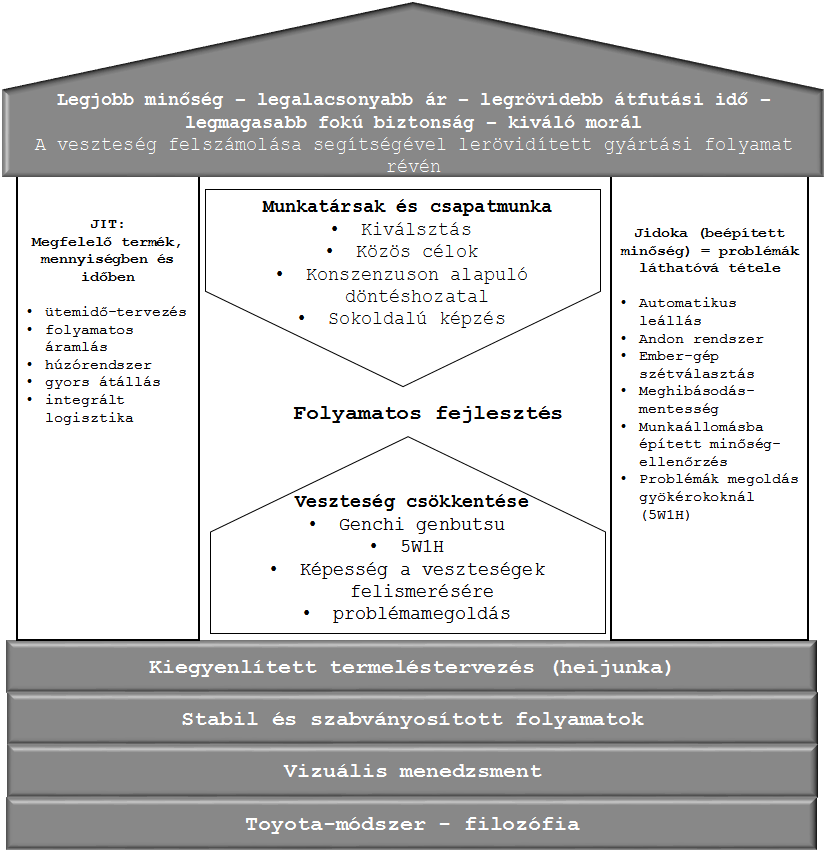

A Toyota termelési rendszere, annak alapjai, pillérei és céljai egy ház-modellben foglalhatók össze:

Toyota Termelési Rendszer (Liker, 2008 alapján)

A megközelítés egészében a vevő és a szervezet érdekelt feleinek megelégedettségének elérését célozza meg, minden elemének van minőségi, minőségügyi vonatkozása. A beépített minőség (jidoka) pillére kifejezetten azokat a technikákat foglalja össze, amelyek műszaki és szervezési oldalról a termelés minőségbiztosítását teszik lehetővé.

A Toyota-módszer alapjaiban és technikáiban is hangsúlyosan jelenik meg a vizuális menedzsment. Az ember-gép rendszerben az alrendszerek irányítása visszajelzések alapján történik. A visszajelzés formája és tartalma változatos lehet. A gépi alrendszer esetében a visszajelzések legnagyobb részét vizuális indikátorok szolgáltatják. A jelzések tartalma alapján kerület sor beavatkozásra, amelyben különböző kijelzők, kezelőszervek segítenek. Rájöttek, hogy a legtöbb inger a látáson keresztül éri az embert, a döntések többségét az alapján hozza. A láthatóvá tenni elv több aspektusban is megjelenik:

- Láthatóvá kell tenni, azaz felszínre kell hozni a problémákat, mert csak ez adhat alapot a kijavításukra. Ha a problémák elfedhetők, akkor a tapasztalatok alapján azt nem tartja senki sürgősnek megoldani.

- A jelzéseknek egyértelműnek és gyorsan feldolgozhatónak kell lenni, amit színekkel, formákkal, az ergonómia elveit szem előtt tartva kell megoldani, hogy ne vezessen várakozáshoz vagy felesleges mozgáshoz, másképpen fogalmazva veszteséghez.

A vizuális menedzsmentet alkalmazza többek között a közlekedés is a jelzőlámpáknál és tábláknál, továbbá a sorszámos ügyfélhívó rendszerek, de a gondolat megjelenik a későbbi fejezetben tárgyalt 5S módszerben is.

A Toyota Termelési Rendszer minőségügyi elemei

Automatikus leállás

Műszaki megoldás, a gyártósorra olyan érzékelők elhelyezése, amelyek megállítják a sort, ha probléma merül fel. A jel lehet géphiba, anyagkifogyás vagy éppen a megengedettnél nagyobb készlet megjelenése. Az automatikus leállás megoldásai technikailag változatosak lehetnek, közös jellemzőjük azonban, hogy emberi munkát (és tévedési lehetőséget) váltanak ki.

Andon rendszer

Vizuális információ kijelzése a gépek, a termelés vagy általában a folyamatok állapotával kapcsolatban. Jelezheti színekkel, fényjelzéssel, hangokkal az állapotot, ám lehet egy tábla vagy elektronikus kijelző, ami a termelés, selejtarány, tervteljesítés stb. adatait jeleníti meg. Működhet automatikusan és emberi indításra is az andon rendszer, tartalma és sajátosságai az adott folyamattól és a szervezet információ igényétől függ.

Ember-gép szétválasztás

Egy dolgozónak nem egy gép kezelése a dolga, hanem rá bízott feladatok (tevékenységek) elvégzése. Egyértelműen definiálni kell, hogy mi a gép feladata és mi az emberé. Ha sikerül olyan megoldásokat kialakítani, amelyekkel elkerülhetők a fáradtságból, figyelmetlenségből vagy kapkodásból eredő problémák, akkor egy ember akár több gépet is tud kezelni, ami a Toyota gyártási rendszerének ütemességét biztosítja.

Meghibásodás mentesség biztosítása

Emberi és gépi szinten egyaránt biztosítani kell, hogy hiba ne forduljon elő, vagy az azonnal észlelhető legyen. Így megelőzhető az, hogy a hibák halmozódjanak, a követő tevékenységek veszteséget termeljenek. A bolond-biztos (poka-yoke) megoldások eleve nem engedik, hogy rossz alkatrészeket vagy rosszul illesszenek egymáshoz (például speciális formájú csavarfejek használatával vagy olyan programozással, ami nem engedi lefutni a termelést, ha hiányosan adták meg az adatokat).

Munkaállomásokba épített minőség-ellenőrzés

A minőségi terméket és a külső minőségköltségek elkerülését nem azzal kell biztosítani, hogy a végtermékeket 100%-ban ellenőrzi a szervezet, hanem azzal, hogy az előállítás minden lépésénél csak jó anyagot és terméket fogad el. Így nem halmozódnak a hibás darab megmunkálásából adódó veszteségek, a belső hibaköltségek forrásai a lehető legkorábban felfedezhetők és kiküszöbölhetők. A technológiától és a szervezet lehetőségeitől függ, hogy mindezt emberi munkával vagy automatizált rendszerekkel valósítja meg.

Problémák megoldása a gyökér oknál

A hibák újra előfordulnak – hiába javítják ki a terméket vagy folyamatot –, ha a hiba okát nem sikerült megszüntetni. Az ISO 9001-ben tárgyalt helyesbítő intézkedések megtételéről van szó, amihez szükség van olyan módszerekre, amelyek segítenek meghatározni a valódi, a gyökér okokat. A gyökér ok megtalálása és eliminálása kulcselem, külön módszerek támogatják a feladatot.