Toyota-módszer és lean menedzsment

Toyota-módszer és lean menedzsment

Japán Toyota Termelési Rendszerről és Toyota-módszerről beszél, a nyugati világban azonban inkább a lean termeléssel, lean menedzsmenttel, lean szemlélettel találkozhatunk. A lean szó jelentése sovány, karcsú. A lean kifejezést 1988-ban publikálta először John Krafcik, majd átfogóan James Womack és Daniel Jones munkásságából ismerte meg a világ. A termelékenység kérdésében alapvető változás következett be: míg korábban Ohno feladata a Toyotánál az volt, hogy érje el a Ford eredményességét, néhány évtizeddel később az USA próbálta meg „másolni” a japán sikert. A szerzők az autógyártásra fókuszálva végeztek összehasonlító elemzéseket, és próbálták meghatározni a siker összetevőit. Meg szeretném jegyezni, hogy nem ez volt a kor egyetlen kezdeményezése, a McKinsey cég siker nyomában végzett kutatásai a kiváló amerikai vállalatok sajátosságait vizsgálta, de később az Európai Minőségirányítási alapítvány (EFQM) benchmarking modellje is ilyen kihívásra adott választ.

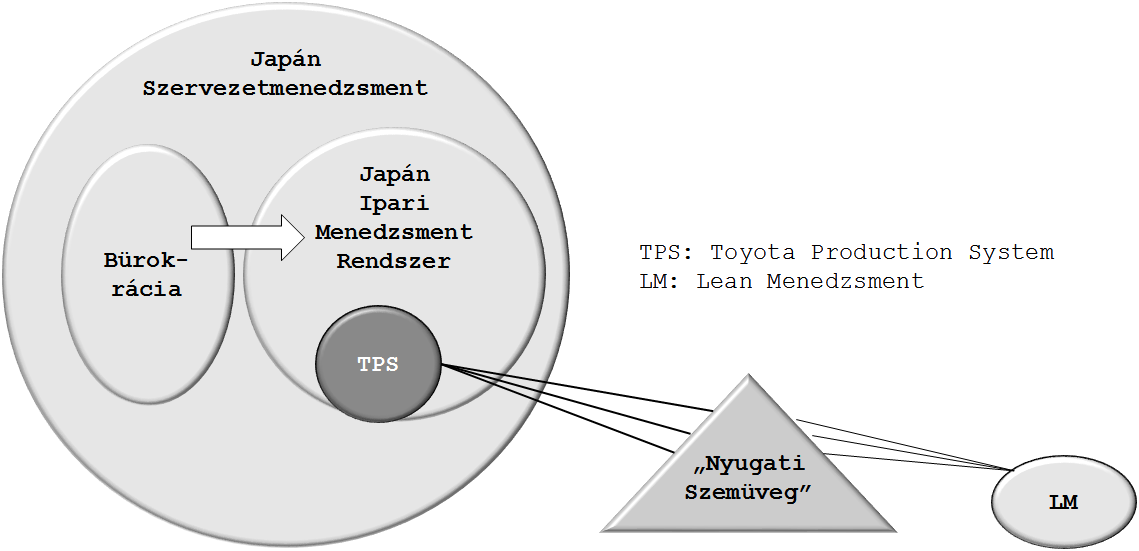

A lean menedzsment tulajdonképpen nem más, mint a Toyota Gyártási Rendszerének megvalósítása nyugati szemüvegen át, annak adaptálása a nyugati kulturális háttérhez.

Lean és TPS (Tóth, 2013)

A lean termelés jellemzői az alábbiakban foglalhatók össze:

- átlátható munkahely-kialakítás,

- önellenőrzés beépítése a folyamatokba,

- a munkavégzés szabványosítása,

- megelőző karbantartás a teljesítőképesség fenntartására,

- kiegyenlített termelés megvalósítása.

A lean alapelvek összhangban vannak a Toyota-módszerrel, szerzőktől és alkalmazó szervezettől függően többféle csoportosításban és elnevezéssel találkozhatunk. Van, aki két alapelvként az emberek tiszteletét és a veszteségek felszámolását emeli ki, általában azonban az alapvető célok eléréséhez 5 alapelv az elfogadott:

- Alapvető cél: legjobb minőség, legrövidebb átfutási idő, biztonság és kiváló morál.

- Érték meghatározása: a vevők és igényeinek megismerése annak érdekében, hogy a szervezet tudja, mi jelent számára értéket.

- Értékáram meghatározása: a veszteségek és forrásaik felismerése, azok eliminálása.

- Áramlás (flow) megvalósítása: az éppen időben elv (JIT – Just in Time) és a beépített minőség (jidoka) módszereivel és eszközeivel a folyamatos, kiegyensúlyozott működés biztosítása.

- Húzó (pull) gyártás kialakítása: a hagyományos toló gondolkodás helyett az igényekhez igazodó gyártási rendszer kialakítása, mert az nem vezet felesleges készletekhez és segít a problémákat felszínre hozni. Szeretném megjegyezni, hogy szakirodalmi és szervezeti népszerűsége ellenére a húzó rendszer nem mindenható, sőt kialakításának sajátos feltételei vannak. Bizonyos iparágakban vagy méretnagyság esetén több kárt okozhat, mint hasznos – ez azonban termelésmenedzsment és nem minőségmenedzsment kérdés!

- Tökéletesítés: a folyamatos fejlesztés megvalósítása.